不溶性硫磺(Insoluble Sulfur,IS),淡黃色粉末,是普通硫磺的線性高分子長鏈聚合物,相對分子質量30000~40000;當聚合度大于200甚至不溶于二硫化碳,故此得名。IS產品實際上是IS與可溶性硫(普通硫磺)的混合物,主要用于汽車子午輪胎的生產中。目前國外輪胎工業中IS用量已占總硫磺用量的40%,且還在增加;在國內汽車產業高速發展帶動下,子午線輪胎產業的快速發展必將帶來對高品質不溶性硫磺的強勁需求。

不溶性硫磺粉產需現狀和存在問題

目前世 界上zui好的不溶性硫磺是美國Flexsys化學公司生產的Crystex羅納普朗克公司對第三代橡膠用Crystex產品進行剖析,認為該產品以高品質的IS為原料,輔以高分散性的高分子樹脂和助分散劑,經混合造粒而成。經實際使用,其在膠料中易分散,制品性能均一,且稱量方便、wu污染,在市場上具有較強競爭力。由此可見,高含量、高穩定性和高分散性將是IS的發展方向。

高含量、高熱穩定性IS對生產技術和設備要求較高,國外也只有美國、德國、俄羅斯、日本等少數國家能夠生產。目前我國IS面臨的問題主要有3個,包括IS轉化率低、產品穩定性差以及易燃易爆等安全問題。

(1) IS轉化率低

特別是熔融法面臨的首要問題,一般通過優化合成條件,改善生產設備及生產條件,尋求新型催化劑、穩定劑等方法來提高。

(2) 產品穩定性差的問題

主要通過尋求新型高效穩定劑的辦法來加以解決;通過密閉粉碎、包裝,防止粉塵污染,采用物料循環、水層密閉、高沸點萃取液等手段改善生產環境,減少“三廢”。

(3) 易燃易爆是生產中面臨的重要問題

主要的改進手段包括,采用濕法保護粉碎裝置以改善產品的粉碎條件;采用消除靜電的各項措施,以及采用無毒不燃不爆的萃取液替代品以解決萃取中的問題;采用降低氣化法反應溫度,或改善反應條件(如熔融法)消除反應中的潛在危害。

高品質不溶性硫磺全密閉連續生產工藝簡介

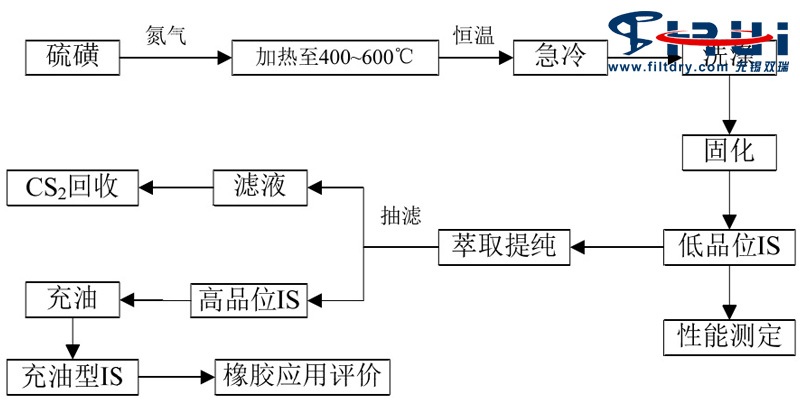

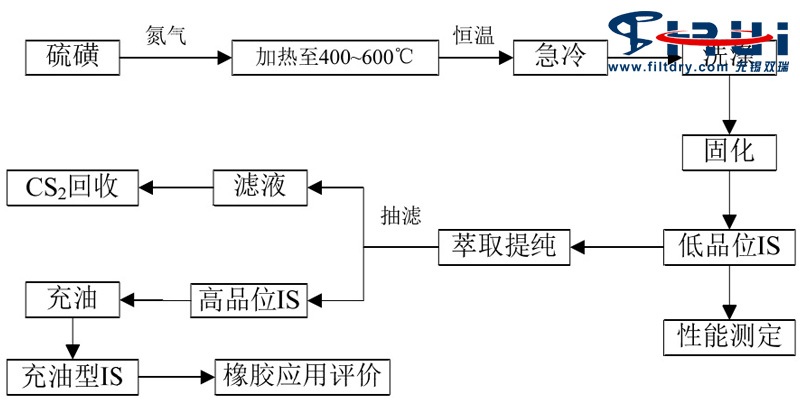

采用有機烴類作為急冷液,氣化法制備不溶性硫磺。以航空煤油為急冷液,有較高的收率,產品的熱穩定性能達到69%以上。在實驗研究的基礎上,設計建造不溶性硫磺中試試驗裝置,探索氣化法連續制備不溶性硫磺的可能性。

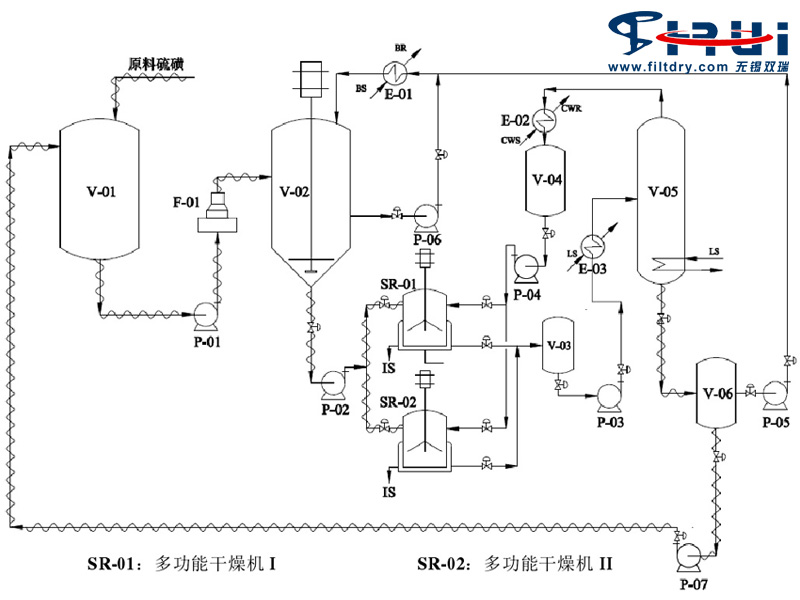

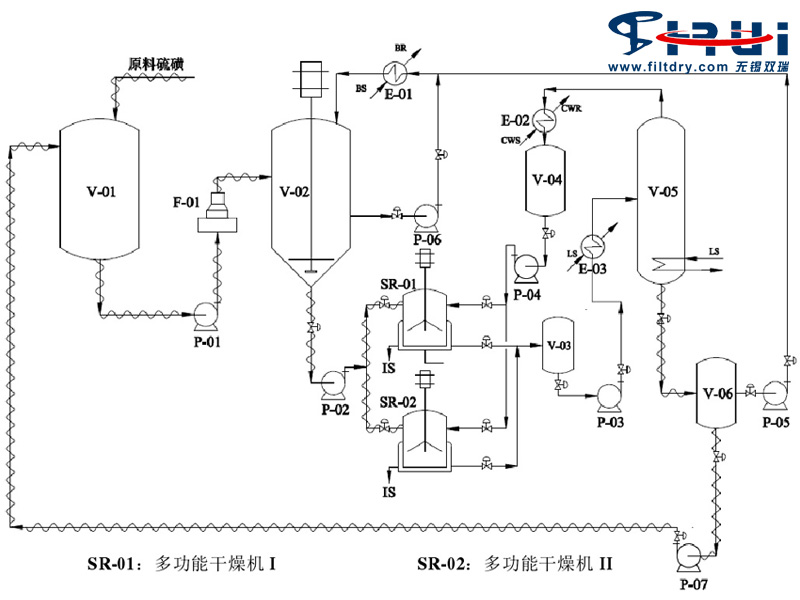

生產過程主要包括原料預處理過程、急冷過程、產物的后處理過程和廢液回收過程等四大部分。其中的關鍵工藝為可溶性硫磺和不溶性硫磺的萃取分離:用泵P-02將急冷的產物打入到三合一干燥機中,進行后續處理。由于三合一干燥機是一種集過濾、干燥、萃取為一體的多功能干燥設備。因此,在三合一干燥機內可以完成對急冷產物的分離,然后固化干燥、萃取提純等工序,得到品質較高的IS產品。由于后續處理過程需要消耗一定的時間,所以需要將物料切換到下一個三合一干燥機中。具體過程如下:

(1) 將漿狀物通過螺桿泵P-02先往三合一干燥機SR-01進料,漿狀物固液分離,留下可溶硫和不溶性硫的混合物。在進料的過程中不斷攪拌干燥機中的物料,并按1:3比例通入萃取劑CS2進行預沖洗,除去上面殘留的少量的航煤,并萃取掉部分可溶硫。

(2) 持續進料一段時間之后,將物料切換向SR-02進料。進料時間的確定是根據工藝需要,以及多功能干燥機的處理能力決定。

(3) 再向下一個干燥機SR-02進料的時候,干燥機SR-01中的物料在60℃±2℃固化干燥6h;冷卻后,再按質量比1:3通入萃取劑CS2,在攪拌下對混合物進行萃取提純30min;在60℃±2℃真空條件下干燥;zui后出料。

(4) 通過以上操作,在兩個以上的多功能干燥機之間進行切換,從而實現連續化生產高品位IS產品。

高品質不溶性硫磺全密閉三合一干燥機 技術優勢

(1) 由硫磺生產不溶性硫磺的工藝過程較復雜,每一個工序的工況條件往往不一樣,有的要升溫,有的又要降溫;無錫雙瑞開發設計的全密閉過濾洗滌干燥一體機將精細化工生產后處理工序中多個單元操作集中在一個設備內完成,避免了設備分散性大造成的連接處泄漏造成物料和環境污染,每一個工序的工況條件容易滿足,也容易進行有效控制,產品質量能夠得到保障,可以獲得穩定的高含量、高熱穩定性的不溶性硫磺產品。

(2) 不溶性硫磺連續生產工藝可以根據物料平衡通過管道完成從原料到產品的全過程連續生產,適宜產業化批量生產要求。

(3) 不溶性硫磺連續生產新工藝的全部過程都在密封的管道內進行,不會對周圍環境造成氣態或粉塵狀的任何污染,也大大改善了工作人員的工作條件和安全生產保障。

(4) 全密閉過濾洗滌干燥三合一對CS2和結晶硫磺的回收,可以實現原料的循環利用,減少了生產成本,提高了生產效率。

(5) 整個工藝可通過傳感器、自動化儀表和微處理器等控制裝置控制各區段的溫度、壓力、CS2 濃度等,保證管道各部分的工藝條件,實現不溶性硫磺的自動化連續生產。